- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

1. 存在問題

某鋼廠于2002年由意大利引進了一座超高功率70t Consteel 電爐。該類型電爐的特點一是可連續不斷地輸送廢鋼,二是利用爐內產生的高溫煙氣,經預熱裝置使廢鋼料溫度達到600 ℃。 近幾年,由于冶煉工藝發生較大改變,吹氧量由3700m3/h 增加到8000m3/h 以上,兌鐵水比例由40 %增加到80 % 以上,電爐產生的煙氣量急劇增大,原除塵系統除塵能力嚴重不足,電爐冶煉時產生的煙氣嚴重污染了電爐車間及周邊環境。為保證生產的正常運行,改善工人的工作環境,該廠決定對原除塵系統進行改造。

2. 原因分析

①除塵系統一次煙氣抽風量嚴重不足;②廢鋼預熱通道至燃燒沉降室之間的原有煙道截面尺寸小,形成瓶頸,阻力較大;③廢鋼預熱通道尾部的動態密封風機因電機燒毀沒有使用,此處漏風嚴重,一次除塵系統抽入大量的野風;④燃燒沉降室結構不合理;⑤屋頂罩的容量和抽風口位置不合理;⑥除塵系統管網設置不合理,一次除塵系統支路阻力不平衡。

3. 改造方案

1) 將原設計一次煙氣抽風量由80000m3/h 增加為150000m3/h;

2) 一次煙氣抽風量急劇增大 , 原有的1800m2機力風冷器冷卻能力嚴重不足,為達到冷卻效果,更換為自然風冷器,根據文獻[ 1] ,自然風冷器換熱面積為3800 m2;

3) 一次煙氣量增大后,原有Φ1700mm水冷煙道不能滿足設計要求,經計算,擴大為2200 mm水冷煙道;

4) LF爐煙氣支路和自然風冷器出口管路分別增設1臺增壓風機,以克服煙氣在管道中的阻力損失,根據風量和阻力進行設備選型;

5) 原動態密封處軸流風機經常燒壞,改為除塵風管抽風。

4. 除塵系統設計

1) 風量的確定:電爐冶煉一般分為熔化期、氧化期和還原期,其中氧化期產生的煙氣量好,含塵濃度和煙氣溫度高。因此,電爐排煙除塵系統風量按氧化期進行設計。

2) 一次煙氣量:一次煙氣是指為保持電爐內微負壓而從廢鋼預熱通道排出的煙。電爐煙塵的主要成分 有CO、CO2 、N2、O2、FeO、Fe2O3、MgO、CaO、油脂燃燒物等 。按裝入量70t 計算,考慮到移動活套密封不嚴、Consteel 水封處的漏風以及動態密封處混入的野風,根據文獻[ 2] , 并參考同類型電爐工程經驗,一次煙氣量為150000m3/h , 煙氣溫度為1000~1200 ℃。

3) LF精煉爐煙氣量:LF精煉爐采用水冷爐蓋爐內排煙,爐蓋罩的結構設計和排氣孔尺寸大小與排煙效果和排煙量有關,煙氣量取60000m3/ h,煙氣溫度250 ℃。

4) 屋頂罩煙氣量:原有屋頂罩處理風量為500000 m3/ h,增大一次煙氣排風能力后,維持屋頂罩現有狀況不變。

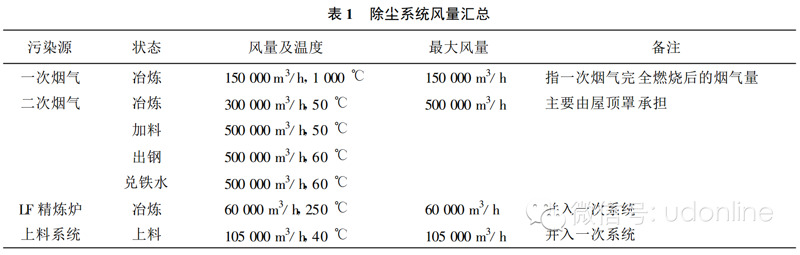

5) 除塵系統風量匯總:除塵系統風量匯總見表1。

6) 除塵系統建立描述:為提高爐內的排煙能力,將沉降室入口段的Φ1700mm的耐熱煙道改為2200mm的水冷煙道,使一次煙氣排風量達到150000m3/ h。經水冷煙道降溫至450℃,再采用自然對流空冷器進一步降溫至180℃,自然空冷器出口的煙氣與加料系統、LF 爐煙氣和屋頂罩部分二次煙氣混合后降溫至110℃左右,然后進入7600m2 一次煙氣袋式除塵器過濾,若煙氣溫度有異常變化,可緊急啟動混風閥來降低煙氣溫度以確保濾料安全運行。屋頂排煙二次煙氣設計風量500000m3/h,由6300m2 袋式除塵器過濾。由于二次煙氣滿負荷運行時間較短,為減輕彼此處理煙氣的負荷,可在除塵系統主風管進入一次袋式除塵器入口處增設一路Φ2020 mm的管路,將一次煙氣系統與二次煙氣系統形成既獨立又關聯的凈化系統,一次煙氣和二次煙氣處理系統之間實現切換。

5. 袋式除塵器參數

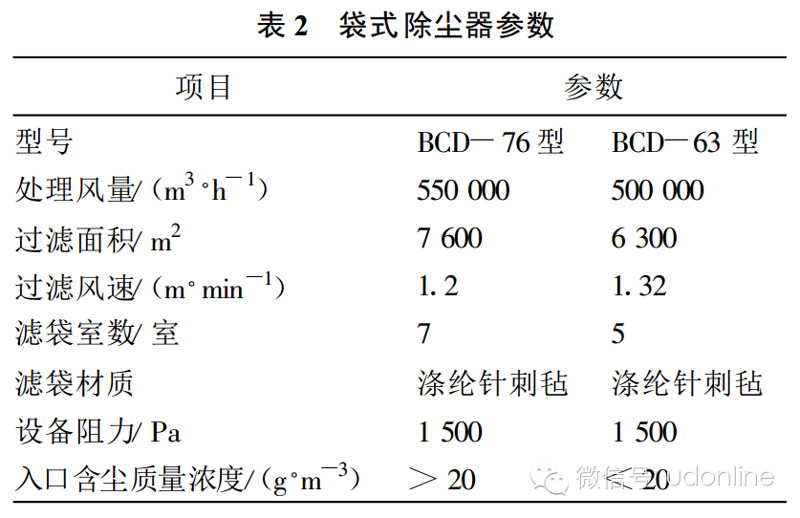

袋式除塵器參數見表 2 。

6. 改造效果:電爐除塵系統改造完成后,該鋼廠環境監測站對電爐除塵系統進行了檢測,各項技術指標均達到設計要求。

下一篇:軋鋼車間濕式電除塵器