- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

項目背景

金堂電廠一期工程建設2伊600MW亞臨界燃煤機組,2004 年11 月開工,1號機組2007 年5 月17 日順利通過168小時試運行。2 號機組于2007 年9 月24日順利通過168 小時試運行,10 月6 日投入商業運行。

2012 年12 月5 日,環保部發布了我國《重點區域大氣污染防治“十二五”規劃》。這一由環保部、國家發改委、財政部印發并獲國務院批復的文件要求,今后對13 個大氣污染防治重點區域(簡稱“三區十群”),將嚴格限制高污染項目,這些區域內火電廠的煙塵排放需執行特別排放限值。該文件中,成都全市域被納入重點區域,而金堂電廠地址為成都市金堂縣淮口鎮,位于重點區域之中。火電廠大氣污染物排放標準(GB 13223-2011)第4.4 條要求:重點地區的火力發電鍋爐及燃氣輪機組執行表2 規定的大氣污染物特別排放限值。該限值具體為:煙塵20mg/m3。

金堂電廠一期2伊600MW 亞臨界汽輪發電機組,原執行的是火電廠大氣污染物排放標準(GB 13223-2003),煙塵排放是按50mg/m3 控制的,已不能滿足新標準的要求。為滿足煙塵排放要求,金堂電廠對一期2伊600MW 燃煤機組除塵器進行了電袋復合式除塵器改造,提高其排放效率以達到特別排放限值。

設備概況

金堂電廠1、2 號機組采用的是東方 鍋爐(集團)股份有限公司生產的600MW鍋爐,型號為:DG2028/17.45原II5 型,亞臨界、自然循環、前后墻對沖燃燒汽包爐,單爐膛、一次中間再熱、平衡通風、固態排渣、露天布置、全鋼構架懸吊結構。每爐配2 臺靜葉可調軸流式引風機,2 臺天潔集團有限公司生產的雙室五電場電除塵器,除塵效率99.8豫。

改造前電除塵器性能參數(見表1)。

電除塵器改造方案的選擇

3.1 電除塵器及其技術特點

3.1.1 電除塵器工作原理

電除塵器主要由收塵極(陽極板)、放電極(陰極線)、高壓直流供電裝置、振打裝置和外殼等組成。其工作原理是利用高壓靜電使塵粒荷電,荷電后的塵粒在單向電場(70耀100千伏)作用下向陽極板運動,并積聚在陽極板上,通過振打方式使陽極板上的灰層脫落至灰斗,從而達到收塵的目的。

3.1.2 電除塵器的優點

(1)壓力損失小,運行阻力小于300Pa,比布袋除塵器低1200Pa 左右。

(2)技術成熟,應用廣泛。

(3)經久、耐用,特別是可用于高溫、高壓和高濕的場合,并能連續運轉。

3.1.3 電除塵器的缺點

(1)設備龐大,耗鋼多,需高壓變電和整流設備,通常高壓供電設備的輸出峰值電壓為70耀100KV,能耗高。

(2)不具備在線檢修功能,一旦設備較大故障,只能停爐檢修,且維護工作量較大。

(3)對于收塵困難的煙塵,除塵效率得不到保證,隨著運行時間的延續,除塵效率下降較快。

(4)除塵效率受飛灰粒徑分布影響較大。

(5)除塵效率受煤的成分、飛灰成分及特性影響較大。

3.2 布袋除塵器及其技術特點

3.2.1 布袋除塵器工作原理

煙氣在引風機的作用下,含塵煙氣從鍋爐預熱器出口經煙道系統先進入除塵器的進風總管中,然后通過進風總管中導流裝置使進風量均勻后通過進風調節閥進入各室灰斗,粗塵粒沉降至灰斗底部,細塵粒隨氣流轉折向上進入過濾室,粉塵被阻留在濾袋表面,凈化后的氣體經濾袋口(花板孔上)進入清潔室,由出風口經排氣閥至出風總管排出,而后再經引風機排至大氣。

3.2.2 布袋除塵器的優點

(1)除塵效率可高達99.99%,可以永jiu保證粉塵排放濃度在50mg/Nm3 以下,甚至可以小于20mg/Nm3。

(2)適應能力強,排出的濃度不受粉塵比電阻、濃度、粒度等性質的影響。

(3)除塵器分室可輪換檢修,而不影響鍋爐的運行。因此,對鍋爐設備可用率的影響接近為零。

3.2.3 布袋除塵器的缺點

(1)設備阻力大,本體阻力在1200耀1500Pa,本體阻力比電除塵器高1200Pa左右。

(2)布袋易老化,換袋成本較高。

(3)對煙氣溫度較敏感,需要注意控制煙氣溫度不超過濾料所能耐受的程度,同時不低于酸露點。

3.3 電原袋除塵器及其技術特點

3.3.1 電原袋除塵器工作原理

電原袋復合型除塵器是通過電除塵與布袋除塵的有機結合的一種新型的、高效的除塵器。尤其適應高灰濃度煙氣除塵,并滿足現行國家排放標準的要求。電原袋復合型除塵器由兩個單元組成,即電除塵單元和布袋除塵單元。一般情況下,電除塵單元布置一個電場。這種電原袋復合型除塵器前電后袋,既發揮了電除塵器可將煙氣中80%~90%的粉塵收集,使進入濾袋的濃度大大降低,濾袋的阻力降低、清灰周期加大,從而延長布袋的壽命。又發揮了布袋除塵器對煤種不敏感,微細粉塵收集效率高(99.9%以上)等優點,能確保達到50mg/m3,甚至小于20mg/Nm3的排放標準。

3.3.2 電原袋除塵器的特點

(1)電原袋除塵器的效率不受高比阻細微粉塵影響,不受煤種、煙灰特性影響,排放濃度容易實現在50mg/Nm3,也能達到20mg/Nm3以下,且長期穩定。

(2)運行阻力比純布袋除塵器低500Pa,但比電除塵器阻力高900Pa。

(3)在相同運行條件下電原袋的使用壽命比純布袋除塵器的壽命延長2耀3年。

3.4 改造方案的選擇

通過以上三種方案的對比,國電成都金堂電廠原有4 臺電除塵器改造有三種方案可供選擇。第1 種是在原有電除塵器基礎上進行改進,如把原有電除塵器電源改成高頻電源,加大電除塵器的集塵極面積等;第2 種是把電除塵器全部改成袋式除塵器;第3 種是把電除塵器改造成電袋復合型除塵器。第1 種方案在原有電除塵器的基礎上加大集塵極面積,改電除塵器電源為高頻電源,雖然能改善電除塵器的除塵效率,但不能根本改變電除塵器的固有缺陷,且金堂電廠已于2011 年進行了高頻電源改造,除塵效率有所提高,但仍無法達到煙塵臆20mg/m3的標準;如在原有電除塵器的基礎上加大集塵極面積,金堂電廠無法滿足場地要求;第2 種方案是把電除塵器內部的電極全部拆除掉,徹底更換成濾袋,變成完全的袋式除塵器。這種方案雖然能達到國家的排放臆20mg/m3 要求,但設備阻力增加較大、投資維護成本較高且不利于利用原有靜電除塵器的相關設施,浪費很明顯,只有袋式除塵器的優點,沒有了電除塵器的優勢;第3 種方案是保留原有電除塵器的第yi、二電場,把其他三個電場改成袋式除塵器,其優點是:充分運用了原有電除塵器的資源,70%粉塵在電除塵中得以清除,這就大大減輕后面袋式除塵器的除塵負擔,清灰頻率大大降低,提高了濾袋的使用壽命;減少了改造工作量;因經過電場的粉塵多少帶些同性電荷,附著在濾袋上比較松弛,相對而言粉塵堆積時空隙率較大,煙氣通過時阻力較小,因而耗電低,易清灰。

電除塵器改造方案的實施

金堂電廠分別于2013、2014 年對2號、1 號爐電除塵器進行了電袋復合式除塵器改造。改造利用了原電除塵器殼體及支架,保留了原電除塵器的一、二電場,進行利舊檢修,拆除了原除塵器三、四、五電場的陰陽極和振打系統,并在原三、四、五電場安裝濾袋,在煙氣室頂部加裝凈氣室改為布袋區。具體改造安裝方案及性能數據如下:

4.1 電袋復合式除塵器改造方案

4.1.1 借助現有電除塵器的殼體條件,改造工程在原電除塵器框架和基礎上進行,對原來電除塵器底部圈梁以下部分結構保持不動,側墻基本不動,但對有腐蝕的部位需要進行加固或換新處理。

4.1.2 保留原一、二電場,拆除原電除塵器三、四、五電場部分,拆除頂部的高壓變壓器及其附屬設備,拆除原來電除塵器頂部的吊裝設備,拆除電除塵器內部的陰極框架和陽極板排,拆除原來電除塵器內部的管撐,保證除塵器內部中空,并打掃干凈。

4.1.3 在原電除塵器兩室之間加裝中間隔板,形成2個獨立的除塵室。改造原來電除塵器的內部結構,并安裝固定花板。

4.1.4 在原三、四、五電場的梁的頂部加立柱和側墻形成凈煙氣室,凈煙氣室的末端是出氣口,凈氣室前墻設有檢修通道、檢修門和運行中進行檢查觀望的視窗。觀察視窗分投影燈視窗和人觀察視窗,方便運行中工作人員可以在任何時候在除塵器外面對除塵器內部運行情況進行觀察。

4.1.5 采用固定行噴吹袋式除塵器。在順氣流方向上分為4個獨立的除塵室,單臺除塵器總過濾面積為54656m2。

4.1.6 在每一個除塵室的進、出口煙道上都裝有百葉窗式的擋板門。

4.1.7 在運行過程中,煙氣中的粉塵進入除塵器后順著氣流的方向進入濾袋間,設計中采用較低的入口流速不僅加快了粗顆粒的預分離,同時也保證了在煙氣進入濾袋之前的整體流量的預分配,煙氣從外到內穿過濾袋進行過濾,清潔煙氣從濾袋排放出來,粉塵被阻擋在濾袋外側。隨著濾袋外表面積灰的增多,濾袋內外的壓差逐漸增加。當壓差達到設定值時,PLC 控制系統發出指令,脈沖閥的膜片自動打開,儲氣罐中的一定量的壓縮空氣通過噴嘴噴入濾袋內,進行在線自動清灰,濾袋上滯留的灰塵顆粒就被清除,灰塵不斷地落入灰斗,達到除塵的目的。

4.1.8 布袋除塵器采用低壓中風量脈沖壓縮空氣清灰。

4.1.9 袋式除塵器的安裝:安裝工作的流向為先內后外,先下后上,先結構后電氣的施工程序進行組織施工。其施工順序如下:中隔板安裝-出口喇叭口封堵-花板梁改造及安裝-花板安裝-凈煙室安裝-噴吹系統安裝-進出口擋板門安裝-濾袋安裝-袋籠安裝-儀器儀表安裝-預涂灰系統安裝-緊急降溫裝置安裝-儀器儀表安裝-樓梯平臺安裝。

4.2電袋復合式除塵器的設備組成

固定管噴式脈沖布袋除塵器由本體(包括支柱、扶梯、平臺)、導流系統、過濾系統、清灰系統、卸灰系統、保護系統、壓縮空氣系統(包括儲氣罐、管路等)、控制系統(包括儀器儀表、PLC柜、MCC 柜、現場操作柜)等組成。

4.2.1 除塵器本體:包括用于支撐設備的鋼結構支柱以及箱體、灰斗,平臺、欄桿、爬梯及手(氣)動閥門的檢修平臺等。

4.2.2 導流系統:在電區與袋區間加裝氣流分布裝置。

4.2.3 過濾系統:包括安裝在多孔板(花板)上的由濾袋和袋籠所組成的濾灰系統。花板用于中箱體(含塵空間)和上箱體(凈氣室)的分隔,同時也作為濾袋、袋籠的檢修平臺。

4.2.4 清灰系統:包括安裝在頂部防雨裝置中的噴吹氣包、電磁脈沖閥以及安裝在上箱體中的噴吹管路等。

4.2.5 保護系統:包括預噴涂裝置,檢漏裝置等。

4.2.6 壓縮空氣系統:包括由空壓機、儲氣罐、壓縮空氣管道、減壓閥、壓力表等組成的除塵器清灰系統。

4.2.7 控制系統:包括在線檢測裝置等儀器儀表及以PLC 可編程控制器為主體的除塵器主控柜、MCC 柜、上位工控機、現場操作柜、檢修電源箱、照明系統等。

4.3電袋復合式除塵器的設備概況

4.3.1 改造后電袋復合式除塵器結構(如示意圖)。

5.1 除塵器改造前堯后的煙塵排放狀況

由于改造前金堂電廠電除塵器出入口未設置粉塵濃度儀,故僅以2011年2號爐電除塵器電源改造后熱態性能測試報告、電袋改造后除塵器出口排放濃度及改造前、后脫硫出口煙塵排放數據對比,對電袋復合式除塵器改造的效果進行簡要介紹,具體如下:

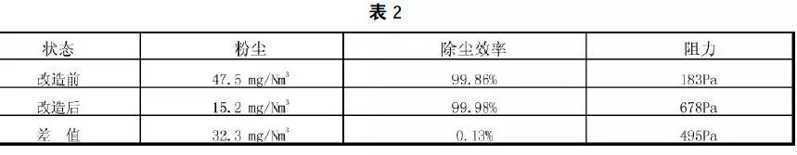

(1)電袋復合式除塵器改造前后煙塵排放濃度及本體阻力對比(見表2)。

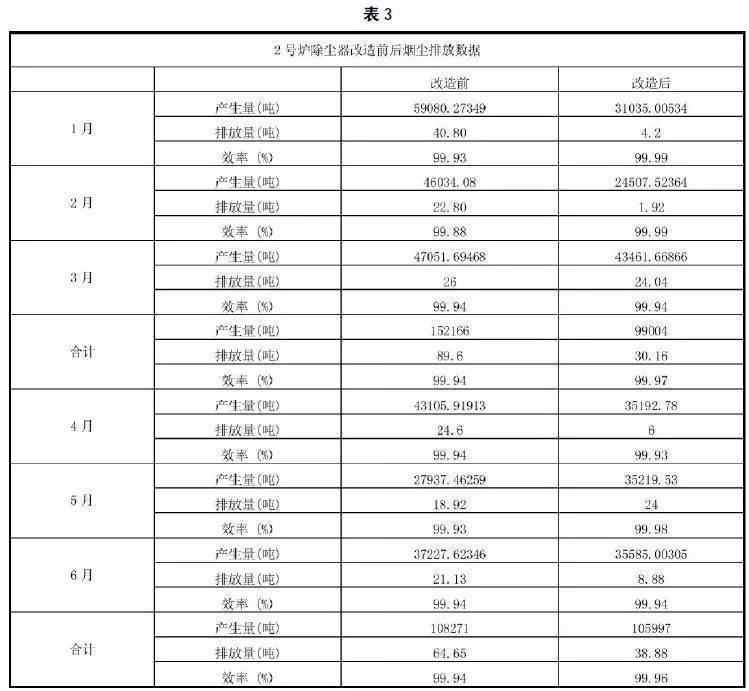

(2)改造前后脫硫出口粉塵排放對比(見表3)。

5.2 運行中存在的主要問題

5.2.1預涂灰管道設置不合理,容易堵塞,且預涂灰時間較長,情況嚴重時粉塵可能在除塵器入口擋板門前堆積,造成煙道堵塞。

5.2.2 改造后除塵器本體阻力較設計值增加較多(金堂電廠設計約1000Pa,實測本體阻力約1600Pa),高負荷時濾袋壓差增加迅速超過設計值,尤其是煤質較差時更為明顯。

5.2.3、機組運行過程中清灰脈沖閥故障難以判斷,脈沖閥故障區域的濾袋得不到有效吹掃,導致袋區壓差增長迅速,造成局部濾袋吹掃頻繁,未吹灰區域濾袋掛灰重量超標,影響濾袋使用壽命。

5.2.3、百葉窗式進出口煙氣擋板門難以密封嚴密,葉片易沖刷,無法實現隔絕煙氣,保證設備在線檢修的功能,且為防止誤操作,預涂灰灰完畢后需將擋板門斷電。

結論及建議

目前,電袋除塵器運行工況良好,未發現破袋、掉袋情況,引風機選型滿足運行工況要求。電袋復合式除塵器解決了電除塵器受煤種限制,使除塵器長期保持低煙塵排放、高除塵效率運行,并且采取電袋除塵器改造節能效果顯著,本次2號爐電袋復合式除塵器改造是成功的。根據2 號鍋爐電袋除塵器運行現狀,提出如下建議:

6.1 由于預涂灰管道采用母管制,會造成管道過長,隔離閥前后易堵灰,且預涂灰時間較長。因此,建議每個煙道設置一根預涂灰管道,并在管道上設置吹掃風,避免預涂灰管道堵塞,縮短預涂灰時間。

6.2由于改造后除塵器本體阻力一般較設計值增加較多,因此,建議選擇改造方案時,對引風機進行性能測試,保證引風機預留有足夠的裕量。

6.3 鑒于百葉窗式擋板門的密封性能不能實現零泄漏,除塵器入口煙塵濃度高,擋板門葉片易受到沖刷,不能真正實現在線檢修,建議除塵器進出口擋板門,選用插板式。

6.4 由于鍋爐啟動前對布袋除塵器進行預涂灰可有效保護布袋,因此,不建議設置煙氣旁路,避免因旁路內漏造成出口粉塵濃度超標。

6.5 為保證吹灰氣源壓力的穩定,保證吹灰效果,建議設置獨立的壓縮空氣系統、噴吹系統等,并配置有備用空壓機。