- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

空氣中的顆粒物是影響我國城鄉空氣質量的主要污染物之一。據統計每人每天吸入的空氣量遠遠超過每天的飲水量和進食量 ,在這些吸入的空氣中經常攜帶著大量的顆粒物 ,對人體健康產生了重大的影響。研究發現 ,大氣中 SO2、NOx和 CO等污染物的含量與人類死亡率并沒有緊密的聯系 ,而可吸入顆粒物則成為導致人類死亡率上升的主要原因 。在我國各大城市的污染物監測中發現? ,總懸浮顆粒物 (TSP) 70 %以上的來源是燃燒過程 ,目前我國工業鍋爐每年的煙塵排放量約6~8Mt ,占全國煙塵總排放量的 33 %~35 %,可見減少鍋爐燃燒煙塵排放對改善大氣質量有著舉足輕重的作用。

1 煙氣除塵技術概述

煙氣除塵技術按其工作原理可分為機械力作用和靜電力作用兩大類 ,其共同特點是使含顆粒物的氣體通過某個力場或電場 ,通過力場或電場的作用使顆粒物從氣體中分離出來。在工業實際中 ,根據除塵機理的不同 ,習慣上將除塵技術分為以下 4類 :①機械式除塵技術。利用機械力 (重力、慣性力和離心力 )作用進行除塵的技術 ,一般作為預除塵器在煙氣凈化中使用。如旋風分離器、靜電除塵器及袋式除塵器的沉降室等。 ②靜電除塵技術。利用電場力對荷電粒子的作用進行氣固分離的技術 ,是目前電廠燃煤鍋爐普遍采用的煙氣除塵技術。

③過濾除塵技術。使煙氣通過織物或多孔的填料層 ,利用過濾機理進行除塵的技術 ,主要包括袋式除塵技術及顆粒層除塵技術。袋式除塵技術具有很高的除塵效率 ,應用廣泛 ,隨著環保要求的不斷提高 ,正在逐步取代靜電除塵器而成為電廠燃煤鍋爐的主要除塵手段。 ④濕式除塵技術。濕式除塵技術也叫洗滌式除塵技術 ,是利用液滴或液膜洗滌煙氣進行除塵的技術 ,包括低能洗滌技術或高能文氏管除塵技術。濕式除塵器能夠有效地除掉 011μm以上的顆粒物 ,同時對其他氣體污染物也具有一定的脫除作用 ,缺點是存在廢水二次污染和污泥處理問題。

2 電站鍋爐除塵器及選擇

目前電站鍋爐采用的除塵器主要有靜電除塵器、布袋除塵器及電袋組合式除塵器。

211 靜電除塵器及其應用情況?

1)靜電除塵器的基本原理及特點。首先通過電暈放電建立一個高壓電場 ,當氣流從中通過

時 ,顆粒物 (包括焦油霧滴 )與正負離子碰撞帶電 ,并在電場力的作用下定向移動 ,在集塵極放電聚集 ,后達到煙氣除塵的效果。電除塵器的主要優點 :①初期除塵效率能達到 99 %,能捕集 1μm以下的細微粉塵 ,但從經濟方面考慮 ,一般控制一個合理的除塵效率。②處理煙氣量大 ,可用于高溫 (可高達 500 ℃)、高壓和高濕 (相對濕度可達 100 %)的場合 ,能連續運轉 , 并能實現自動化。 ③具有低阻的特點 ,電除塵器壓力損失僅 100~200 Pa。

?? 電除塵器的主要缺點 :①設備龐大 耗鋼多 ,需高壓變電和整流設備 ,高壓供電設備的輸出峰值電壓通常為 70~100kV ,投資高。 ②制造、安裝和管理的技術水平要求較高。 ③不具備離線檢修功能 ,一旦設備出現故障 ,或者帶病運行 ,或者只能停爐檢修。

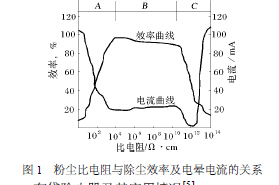

2)影響靜電除塵器工作的主要因素。研究表明 ,影響電除塵器除塵效率的主要因素有 :①灰的比電阻。電除塵器對灰的比電阻要求較高,高比電阻粉塵在集塵極上的堆積造成反電暈,低比電阻粉塵的二次飛揚可造成靜電除塵器的效率明顯降低。就是說電除塵器僅對比電阻值在一定范~2 ×1010 Ω·cm)的灰塵具有脫除作用,當比電阻值超出這個范圍 ,無論是比電阻值過高或過低 ,除塵效率都會急劇降低 ,灰比電阻與除塵效率的關系見圖 1。 ②燃煤含硫量。硫含量在 110%以下的低硫煤 (尤其是硫含量小于 015 %)燃燒后的灰塵利用電除塵器就難以脫除。 ③振打裝置的結構。電暈極與集塵極均需要振打裝置 ,傳統的振打方式多為重錘在陽極排側面周期振打 ,而為了使陽極板保持足夠的剛度 ,避免在運行中彎曲變形 ,通常有防風溝和凹凸槽 ,這種結構會對電場中氣流的均勻性產生影響 ,進而影響其除塵效率。 ④粉塵粒徑分布。實踐證明 ,傳統的干式靜電除塵器( ESP)對 PM215級以下的顆粒收集效率很低。 ⑤對初始濃度大于 30g/ m3的含塵氣體需設置預處理裝置。

212 布袋除塵器及其應用情況

1)布袋除塵器的基本原理及特點。

布袋除塵器是過濾式除塵技術的一種 是利用多孔過濾介質 (濾袋 )捕捉并分離顆粒物進行除塵的技術。根據煙氣特性 ,濾袋的材質可以是天然纖維、化學合成纖維、玻璃纖維、金屬纖維或其他材料。隨著濾料不斷改進,袋式除塵器已逐步在鍋爐除塵領域推廣應用,并呈現長足的發展勢態。

布袋除塵器的優點:①除塵效率高,可達到9919 %以上。②附屬設備少,投資省,技術要求比電除塵器低。③能捕集比電阻高,電除塵難以回收的粉塵。④性能穩定,對負荷變化適應性好,運行管理簡便,特別適宜捕集細微而干燥的粉塵,所收的干塵便于處理和回收利用。⑤適合生產全過程除塵,降低總量排放。

布袋除塵器的缺點:①用于處理相對濕度高的含塵氣體時應采取保溫措施(特別是冬季) ,以免結露造成“糊袋”。的含塵氣體時,(特別是冬季) ,以免結露造成“糊袋”

。②用于凈化有腐蝕性氣體時 ,應選用適宜的耐腐蝕濾料 ;用于處理高溫煙氣時 ,應采取降溫措施 ,將煙溫降到濾袋長期運轉所能承受的溫度以下 ,并盡可能采用耐高溫的濾料。③阻力較大 ,一般壓力損失為 1000~1500 Pa。 ④由于國內技術還不成熟 ,脈沖閥等關鍵部件需要進口。

2)影響袋式除塵器工作的主要因素。

①氣布比 (過濾風速 )的選擇 :氣布比選擇的合理與否 ,直接影響到袋式除塵器的除塵效率及使用壽命。氣布比過大會影響到濾袋的使用和除塵器的除塵效率 ;過小則影響到整套設備的投資及運行費用 ,無法保證合理的經濟性。 ②氣流分布 :袋式除塵器的氣流分布要求與靜電除塵器截然不同 ,進入靜電除塵器的煙氣要求均布 ,而袋式除塵器的氣流要求合理的分布 ,氣流分布的好壞直接影響到除塵器濾袋的壽命、設備阻力、除塵效率、鍋爐系統安全等。是對袋式除塵器整機性能考核的關鍵參數 ,也是評價袋式除塵器裝機水平高低的標志性參數之一。

213 電袋組合式除塵器及其應用情況

1)電袋組合式除塵器的基本原理及特點。

電袋組合式除塵器是綜合利用和有機結合電除塵器與布袋除塵器的除塵優點 ,先由電場捕集煙氣中大量的粉塵 ,再經過布袋收集剩余細微粉塵的一種組合式高效除塵器。具有除塵穩定 (不大于 50 mg/ m3)、性能優異的特點。

電除塵布袋除塵結合方式不同 ,其除塵原理也不一樣。比較常見的有兩種方式 :一種是在電除塵后再接一個布袋除塵器 ,通過電除塵之后剩余的比較細小的粉塵顆粒由布袋除塵除掉,這 種方式是目前常見的電袋除塵器結構型式。安慶石化熱電廠 6#鍋爐采用該種型式電袋除塵器 ,運行穩定 ,綜合除塵效率可達 99.99 %。第二種結構 ,是電除塵和布袋除塵并列運行 ,原理相對復雜些 ,電布單元不分先后對煙氣處理 ,只是煙氣必須通過布袋除塵過濾才排放。主要優點是清灰時能相互彌補 ,真正地解決二次揚塵問題 ,但目前還處于開發階段 ,工業化應用的較少。

2)電袋組合式除塵器的優點。

①適應性強 ,可以捕集不同性質的粉塵 ,能在煙氣參數發生較大波動時穩定工作 ,無二次揚塵和飛灰現象。 ②設備體積小 ,濾袋使用壽命長 ,設備阻力在 1000 Pa以下,電能消耗低,運行費用省。③經過預處理和電除塵部分的冷卻,有效避免了糊袋、燒袋現象的發生,保證系統正常運行。④清灰周期長、氣源能耗小。 ⑤一次性投資少 ,運行維護費用低。

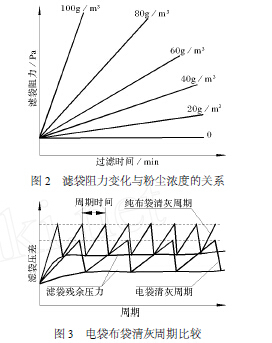

由于濾袋收集的粉塵量少 ,阻力上升緩慢 ,其清灰周期時間是純布袋除塵器的2倍以上 ,壓縮空氣消耗量不到純布袋的 1/ 3。濾袋阻力變化與粉塵濃度的關系見圖

2。適量提高過濾風速可減少濾袋、閥件等數量以降低設備成本及費用 ,運行能耗低和濾袋使用壽命長降低了運行及維護成本。電袋布袋清灰周期比較見圖 3。

綜上所述 ,電袋復合除塵器著重解決了當前除塵器常見的三大難題 :電除塵器的排放難題 ;布袋除塵器的阻力大的難題 ;布袋除塵器袋使用壽命短難題。

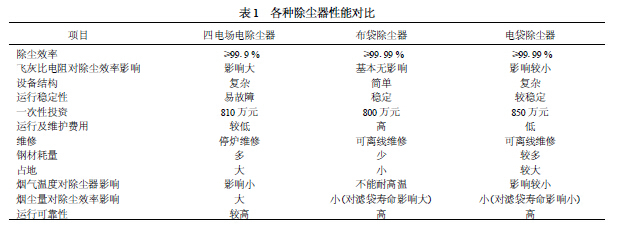

214 除塵器性能比較表

鍋爐除塵器工程圖片

以 410t/ h煤粉鍋爐 ,布袋除塵器布袋材質為 PPS為例 ,各種除塵器的綜合性能對比如表

1所示。

?

3 除塵器的選型原則

通常評價除塵系統性能優劣的主要指標有除塵效率、通風阻力、處理風量、漏風率、耗鋼量、工程一次性投資、運行費用、占地及使用壽命等。對于鍋爐除塵方案 ,需要根據煙塵特性 (物理特性和化學特性 )、煙塵濃度、排放要求等因素綜合考慮并通過技術經濟比較進行確定。對于電廠燃煤鍋爐尤其是循環流化床鍋爐 ,由于爐內添加石灰石粉造成除塵器入口含塵濃度增加同時造成煙塵比電阻的升高 ,使用電除塵器很難滿足日益嚴格的環保排放要求 ,除塵方案應優先考慮布袋除塵器或電袋除塵器。當煤粉爐尾部采用干法 /半干法脫硫時 ,由于煙氣中煙塵含量很高 (1000 g/ m3) ,應優先考慮選用電袋除塵器或其他預除塵器 與布袋除塵器結合使用。

上一篇:家具廠木屑除塵器設備

下一篇:單機除塵器的價格和工作原理