- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

電力行業節能環保公眾服務平臺——權威、專業、創新的電力節能環保公號

2016年電力行業節能環保論壇暨技術應用交流會論文集,可在微信平臺的環保書屋中查詢。

大型超凈電袋復合除塵器在劣質煤機組

的應用

福建龍凈環保股份有限公司 陳奎續

摘要 以實現煙塵超低排放的河南平頂山發電分公司2×1030MW機組配套的超凈電袋復合除塵器為研究對象,分析超凈電袋復合除塵技術原理和措施,并介紹該工程具體的工藝方案,通過對現場實測結果和長期CEMS在線數據分析統計,系統驗證超凈電袋復合除塵技術在燃燒劣質煤的大型機組上應用的可行性和穩定性,也驗證了以超凈電袋,不上濕式電除塵實現煙塵超低排放工藝技術的可行性。

關鍵詞 超凈電袋 劣質煤電廠 大型化

1前言

近年來,我國大氣污染形勢日趨嚴峻,隨著《煤電節能減排升級與改造行動計劃(2014-2020年)》(發改能源[2014]2093號)及地方“超低排放”控制政策的相繼出臺,在環境保護、減排目標與發展需求的三重壓力下,電力行業積極開展適應超低排放的發展戰略研究和環保科研攻關,并逐步開展超低排放的工程示范。2015年12月11日環保部等三部委聯合下發《全面實施燃煤電廠超低排放和節能改造工作方案》,標志著燃煤電廠污染物減排全面進入“超低排放”階段[1]。

在超低排放實施初期,煙塵控制一般采用以濕式電除塵技術為核心的技術路線,由于濕式電除塵器一定程度上增加了環保投資以及廠用電率,行業普遍認為在統籌考慮節能與減排雙重目標,同時考慮經濟性的前提下,實現燃煤電廠超低排放的難度較大。因此,超低排放技術率先在優質煤電廠實施工程示范。

濕式電除塵器不僅存在上述缺點,還存在占地面積大、改造周期長、部件易被腐蝕,廢水需二次處理等弊端。為此,我國環保企業在總結工程經驗的基礎上,通過技術創新研發出超凈電袋技術,旨在不加裝濕式電除塵器的條件下,簡化工藝路線,實現煙塵的超低排放,同時,解決劣質煤電廠在保證經濟性的前提下實現煙塵超低排放的問題。本文以河南平頂山發電分公司2×1030MW機組配套的超凈電袋除塵器為例,介紹其工藝方案、技術特點和優勢,并通過分析現場實測結果和長期CEMS在線數據,系統驗證超凈電袋技術在燃燒劣質煤的大型機組上應用的可行性和可靠性,也充分驗證了以超凈電袋為核心,不上濕式電除塵實現煙塵超低排放的工藝技術的可行性

2超凈電袋復合除塵技術

2.1 技術原理

超凈電袋復合除塵技術是指出口煙塵排放濃度<5或10mg/Nm3,實現超低排放的電袋復合除塵器,也是一種不上濕電而簡化煙氣系統的超低排放工藝技術。它具有出口煙塵濃度不受煤質、飛灰成分變化影響,出口煙塵濃度低且穩定等優點,其濾袋使用壽命長,運行、維護費用低,能夠保證長期高效穩定運行。從原理上看,超凈電袋復合除塵器是在常規電袋復合除塵器的基礎上進一步技術創新、升級發展而來的。電袋復合除塵器是將靜電除塵和過濾除塵機理有機結合的復合除塵技術,它充分利用前級電場收塵效率高和顆粒荷電的特點,大幅降低進入濾袋區煙氣的含塵濃度,降低了濾袋過濾負荷,避免粗顆粒對濾袋沖刷造成磨損,并利用荷電粉塵過濾機理而提升設備的綜合性能[2,3,4]。

2.2 技術措施

與常規的電袋復合除塵器相比,超凈電袋需采取如下主要技術措施[4]:(1)電區與袋區好優耦合匹配,根據煤質條件選取電區和袋區關鍵參數,確定濾袋區不錯的入口粉塵濃度值,使電區與袋區好優耦合,并且技術經濟性不錯。(2)強化顆粒荷電,提高電區可靠性。首先,采用高放電性能、高場強的電區極配型式,提高顆粒荷電以及電場區除塵效率。其次,采用前后小分區供電技術,提高電區可靠性。(3)采用高精過濾濾料。在工業生產中,在相同條件下,濾料的過濾精度高低依次為PTFE覆膜濾料、超細纖維梯度濾料、普通濾料。PTFE覆膜濾料是當前精度高的過濾濾料,其次為超細纖維梯度濾料,兩者均屬于高精度過濾濾料,是超低排放電袋復合除塵器濾料的不錯。濾料過濾精度越高,電袋復合除塵器實現超低排放就越可靠,適應工況變化能力也越強,而且中長期運行阻力更低更平穩。(4)高均勻性氣流分布。在原電袋復合除塵器氣流分布均勻的基礎上,進一步地細分,精細化設計流場和氣流分布,使電袋復合除塵器內氣流分布達到高均勻性(即超凈電袋袋區各室流量均勻性相對偏差小于3%)。此外,還需在設計、制造、安裝、運行維護等各個環節進行嚴格把關。主要措施包括取消旁路結構、保證除塵器的密封性、加強濾袋加工質量監控、加強花板安裝密封性等。

3工程概況

3.1機組情況

河南平頂山發電分公司位于我國中部地區,屬于《重點區域大氣污染防治“十二五”規劃》劃定的一般控制區,執行GB13223-2011中表1的要求。一期工程建設2×1030MW超超臨界燃煤機組,分別于2010年11月和12月投產。本次超低排放改造機組為1號機組,燃用煤種為山西長治貧煤,煤質分析及飛灰特性分析如表1所示,設計煙氣量為1667010Nm3/h。從表1可以看出,機組燃用煤種的灰分較大,高達39.78%,并且飛灰中SiO2和Al2O3含量較高,比電阻較大。

表1 煤質分析

檢 測 項 目 | 符 號 | 單 位 | 實際煤種 |

全水分 | Mt | % | 7.50 |

空氣干燥基水分 | Mad | % | 1.37 |

收到基灰分 | Aar | % | 39.78 |

干燥無灰基揮發分 | Vdaf | % | 37.58 |

收到基碳 | Car | % | 42.36 |

收到基氫 | Har | % | 3.43 |

收到基氮 | Nar | % | 0.83 |

收到基氧 | Oar | % | 5.84 |

全硫 | St.ar | % | 0.26 |

收到基低位發熱量 | Qnet,v,ar | MJ/kg | 16.64 |

表2 飛灰特性分析

項目 | 單位 | 含量 |

SiO2 | % | 64.08 |

Al2O3 | % | 27.15 |

Fe2O3 | % | 3.57 |

CaO | % | 1.06 |

MgO | % | 0.50 |

Na2O | % | 0.41 |

K2O | % | 0.76 |

TiO2 | % | 1.32 |

SO3 | % | 0.84 |

MnO2 | % | 0.011 |

其他 | % | 0.299 |

飛灰比電阻值 | ||

溫度18℃時 | Ω.cm | 6.20×109 |

溫度80℃時 | Ω.cm | 1.20×1010 |

溫度100℃時 | Ω.cm | 1.50×1011 |

Ω.cm | 1.25×1012 | |

Ω.cm | 3.60×1011 | |

Ω.cm | 4.8×1010 | |

3.2 原煙塵控制措施

本工程原煙塵控制措施為三室五電場靜電除塵器,比集塵面積104.6m2/m3/s,保證除塵效率99.8%,除塵器出口煙塵排放濃度長期在100mg/m3以上。因此,1號機組進行了低低溫除塵改造,在除塵器前加裝低低溫省煤器,其設計溫降30℃,除塵器入口煙氣溫度95℃。在低溫省煤器退出運行時,電除塵器入口煙氣溫度年平均120℃,高達135℃。由于1號機組除塵器入口煙塵濃度較大,因此,在低低溫除塵改造后,除塵器出口的煙塵排放濃度在60mg/m3以上,仍不滿足設計要求。隨著《河南省2014-2020年煤電節能減排升級與改造行動計劃》的頒布,電廠好終決定對原低低溫電除塵器進行基于超凈電袋技術、不上濕電的煙塵超低排放改造。

3.3 超凈電袋技術改造方案

本工程采用超凈電袋復合除塵技術對原有電除塵器進行改造,于2015年6月完成,為兩電三袋方案。主要改造措施如下:

(1)保留原鋼支架、殼體、灰斗、進口喇叭、一、二電場。原除塵器三、四、五電場掏空,將原電除塵器改造為兩電三袋電袋復合式除塵器。對一、二電場電除塵進行標準項目大修,對陰陽極振打系統進行徹底修復,滿足安全運行要求,其中陰極振打大小針輪全部進行更換。陰極系統采用前后分區供電方式,原整流變利舊。第三、四、五電場空間改造為長袋中壓脈沖行噴吹袋式除塵區。

(2)對一、二電場除塵參數(充電比、振打間隔)進行自動優化調整(原鍋爐負荷信號已接入控制室),對于袋區噴吹時間進行節能優化。

(3)通過CFD對除塵器入口煙道進行氣流均布實驗,調整并更換入口均流板,以保證除塵器入口煙氣量、流速分配均勻,經冷態調整后,保證除塵器入口煙氣通道好煙氣量差值(按穩定截面網格法測試)小于3%。

增加改造方案,如高精濾袋、匹配技術、流場分布云圖等。

表3 主要技術參數表

序號 | 項 目 | 單位 | 參數· |

一 | 電袋復合除塵器性能參數 | ||

1 | 入口煙氣量(好工況) | m3/h | 5889400 |

2 | 煙氣溫度 | ℃ | ≤165 |

3 | 除塵器入口煙塵濃度 | g/m3 | 53.8 |

4 | 除塵器出口煙塵濃度 | mg/m3 | ≤10 |

5 | 本體總阻力(正常/好) | Pa | ≤1050(濾袋壽命終期) |

6 | 本體漏風率 | % | ≤1.8 |

二 | 電場區技術參數 | ||

1 | 電場列數 | 列 | 1 |

2 | 電場室數 | 室 | 6 |

三 | 濾袋區技術參數 | ||

1 | 總過濾面積 | m2/臺 | 97715 |

2 | 過濾速度 | m/min | ~1.0 |

3 | 濾袋材質 | (PPS+PTFE)混紡+PTFE基布 | |

4 | 電磁脈沖閥規格型號 | 淹沒式 /4英寸 | |

5 | 耗氣量 | m3/閥次 | 1.0 |

4測試結果與分析

1#2#機組超凈電袋分別于2015年5月、8月成功投運,設備運行穩定,清灰周期長達18小時,性能優越。河南電力科學研究院2015年7月對1#爐進行了熱態性能測試。

4.1 測點布置

在超凈電袋除塵器進出口與煙囪出口進行煙塵以及煙氣排放參數(流速、溫度、壓力、濕度、含氧量)進行測試。其中,除塵器進口采樣布置在其6個水平煙道上,各布置5個測孔,每個測孔5個測點,共150個測點;出口同樣布置150個測點;煙囪出口采樣點布置在煙囪內距地面60m高的圓形煙道上,呈90°設置兩個測孔,每個測孔16個測點。

4.2 測試儀器與方法

在超凈電袋除塵器的進出口采用嶗應3012H型托管平行自動型煙塵測試儀測量斷面上的上述煙氣參數,并對煙塵進行等速采樣。煙囪煙塵測試采用德國SICK公司SHC502型高效煙塵采樣儀進行等速采樣。上述三個位置的采樣工作同時進行,其中,除塵器進出口每個煙道的采樣時間均為25min,煙囪出口的采樣時間為50min,采樣嘴直徑均為6mm。

4.3 測試工況

對1號機組在1010MW負荷下進行測試,好波動幅度≤5%。測試期間燃用煤種見表1。測試時間為2015年7月12~13日。

4.4 結果與分析

在上述負荷工況條件下,超凈電袋除塵器進出口與煙囪出口的煙塵及其相關參數的測試結果見表4。測試表明:1號機組在1010MW負荷工況下(98%負荷),超凈電袋除塵器A、B兩列除塵器的除塵效率分別為99.980%、99.979%,漏風率為1.72%、1.76%,阻力為646Pa、658Pa,煙塵排放濃度為8.39mg/Nm3、8.76mg/Nm3,滿足設計要求,煙囪出口煙塵排放濃度為4.36mg/Nm3,均滿足超低排放要求。

表4 1號機組超凈電袋除塵器測試結果

項目 | A除塵器 | B除塵器 |

機組負荷(MW) | 1010 | |

處理煙氣量(×104m3/h) | 219.13 | 227.29 |

進口煙塵濃度(g/Nm3干) | 45.753 | 47.026 |

出口煙塵濃度(g/Nm3干) | 8.39 | 8.76 |

除塵效率(%) | 99.98 | 99.979 |

漏風率(%) | 1.72 | 1.76 |

阻力(Pa) | 646 | 658 |

煙囪出口煙塵濃度(g/Nm3干) | 4.36 | |

5長期在線CEMS數據分析

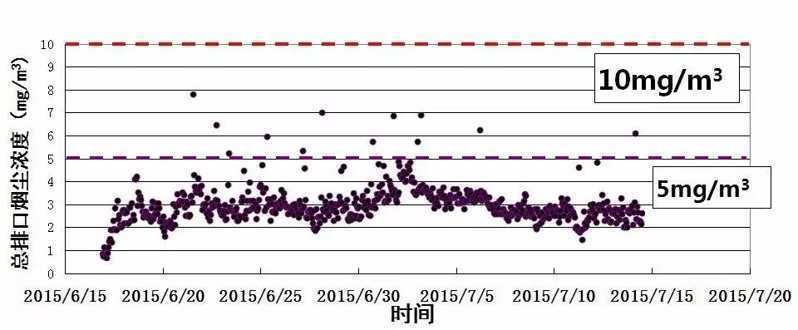

參照《固定污染源煙氣排放連續監測技術規范(試行)》(HJ/T 75-2007),將現場測試數據與除塵器出口、煙囪出口的CEMS數據進行比對,在滿足比對標準的基礎上,提取2015年6月30日~7月15的CEMS在線數據進行達標性與穩定性分析[6]。在此期間,1號機組入爐煤灰分在37%~45%波動,從圖1、圖2可以看出,除塵器出口煙塵排放濃度為1.92~9.39mg/m3,平均濃度為4.82mg/m3,低于設計值10mg/m3達標保證率為100%,裝備的穩定性較好。煙囪出口煙塵排放濃度為0.71~7.82mg/m3,平均濃度為3.10mg/m3,低于10mg/m3達標保證率為100%,滿足超低排放要求。

圖1 除塵器出口煙塵排放在線數據

圖2 煙囪出口煙塵排放在線數據

6結論與建議

超凈電袋除塵技術具有除塵效率高,能耗低、改造工期短、系統運行穩定等特點,而且簡化了工藝路線,在投資方面比常規通用技術如以濕電為核心的超低排放技術路線節省約30%~50%。該技術在河南平頂山發電分公司1030MW機組煙塵超低排放改造成功應用,現場測試和長期CEMS在線數據分析表明,超凈電袋除塵技術可行且穩定性高,適合在大型劣質煤電廠的煙塵超低排放控制,也為低成本高效率地實現燃煤電廠的煙塵超低排放提供了有效的技術途徑。

上一篇:電袋復合除塵器及布袋

下一篇:電袋復合除塵器的現狀和發展前景